-

20余年行業經驗,專注冶金電爐領域

20余年行業經驗,專注冶金電爐領域 -

產品研發、制造、安裝、調試,客戶遍布全球。

產品研發、制造、安裝、調試,客戶遍布全球。 -

產品設計與制造能力過硬

產品設計與制造能力過硬 -

綜合服務服務全球覆蓋

綜合服務服務全球覆蓋

| 冶煉種類 | 產量 | 電耗 |

|---|---|---|

| 鎳鐵 | 根據容量而定 | 根據容量而定 |

陜西誠達工業爐制造有限公司結合國內外技術開發研制的新型鐵合金礦熱爐,多項技術與裝備目前在國內居領先水平。

一、我公司的優勢:

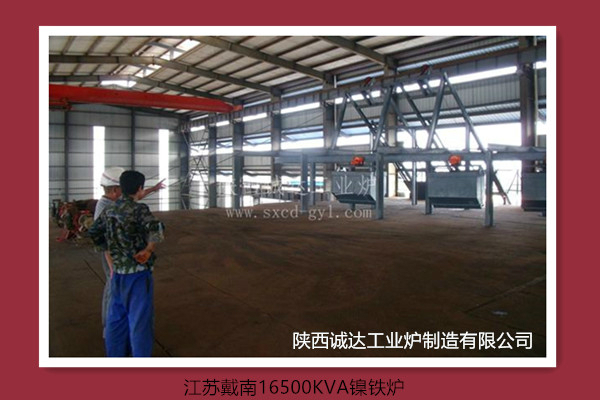

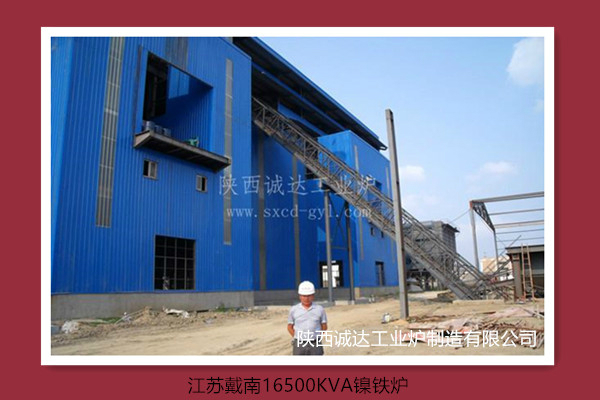

鎳鐵爐是我公司近幾年吸收了國內外設備的經驗結合我國的產業政策具體情況推出的節能型礦熱爐,是我國礦熱爐的優化產品,在國內處于領先水平,先后建成6300KVA、12500KVA、16500KVA、25500KVA鎳鐵礦熱爐。

1、我公司多年來從事礦熱爐、短網技術的研制、開發出同相逆并聯的短網,修正平面布置短網,倒三角形短網,由于其具有短網阻抗低、三相不平衡系數低、功率因數高、節電效果顯著。

2、通過對大電流母線附近鋼構感應發熱的深入研究,證明了鐵合金電耗高,是因為有相當一部份電能轉變為鋼構的發熱,根據這個理論,對舊爐型進行新設計,從而創造出新型礦熱爐。

3、我們認真吸取了國外先進礦熱爐的經驗,將許多適合我國的經驗移植在我們的新型礦熱爐上,從而使我公司在礦熱爐設計、制造、安裝、調試上具有相當的優勢。

4、采用液壓和氣動技術相結合的氣囊抱閘技術,西門子PLC控制系統,實現帶電壓放,使電極裝置更加安全可靠,提高了電極系統的作業率。水冷保護大套采用無磁不銹鋼后,可大幅度降低電能損耗。

5、我公司開發生產的礦熱爐除塵裝置,主風機上采用高溫耐磨技術,并采用柔性啟動方式開啟風機。整套裝置采用PLC控制使裝置的技術性能達到國內領先水平。

二、鎳鐵生產過程簡介(矮煙罩半封閉形式)

2.1 概述:

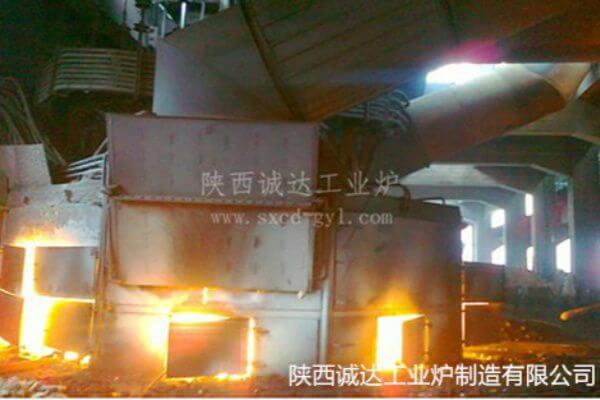

鎳鐵的生產方式有火法,濕法兩種,目前基本都采用火法取得。主要原料分為硫化礦和氧化礦,礦熱爐主要是采用碳熱法將礦石還原成鎳鐵。

礦石的基本含量成分是Ni2.8%,Co0.06%,Fe13%,Cr2〇32%,Mgo24%,Si239%,化合水12%。在回轉窯內預熱到700~750度左右經過干燥,煅燒后,用斜橋上料將料送至18.0米平臺,通過料盅加入到下料倉中,通過料倉,下料管,機械式控制開關加入到電極的周圍。經礦熱爐冶煉后出爐。

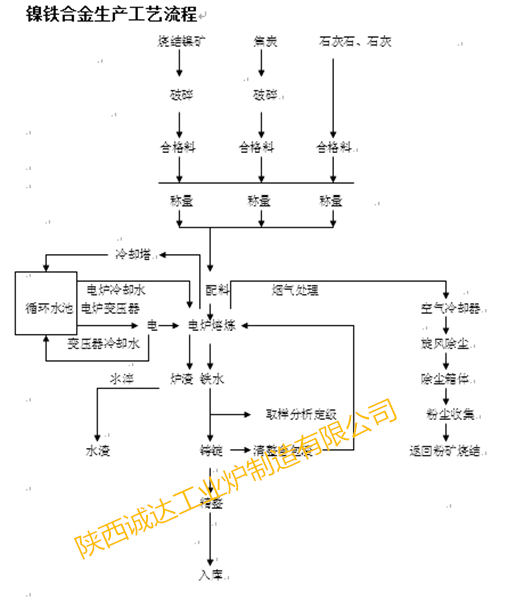

2.2 鎳鐵生產工藝

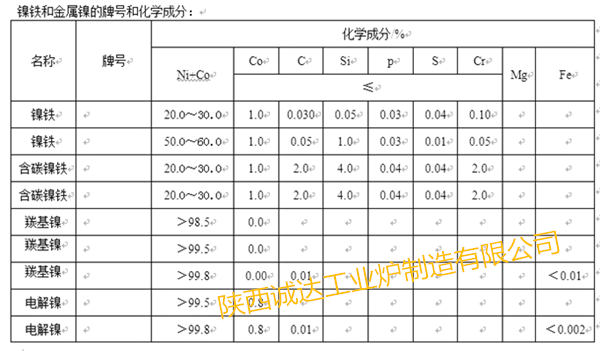

2.3鎳鐵的牌號及化學成分

三、設備結構概述:

1)采用固定式爐體,設2個出鐵口。

2)半封閉式矮煙罩結構,雙煙囪排煙。

3)碳素電極,電極升降采用液壓缸控制,電極采用錐形環抱緊,采用雙液壓抱閘和壓放油缸可實現手動、自動定尺壓放。

4)短網由水冷補償器、水冷銅管及水冷電纜和水冷式導電板組成,采用雙布線外三角布置的新型節能型短網結構。

5)電極分布圓可調整,以適用于原料和工藝的變化。

6)循環水冷卻,設備要求有備用水系統,以防突然停水而造成零部件的損壞。

7)液壓系統采用集成塊結構,上升使用油壓力,下降靠自重回落。該系統在以往系統上已做了較大改進,高效且安全可靠。

8)電爐變壓器采用側出線低損耗節能型變壓器,可過載30%使用,無載電動調壓,強油水冷卻并配有完善的油溫、瓦斯保護裝置。

9)高壓電器控制采用GBC-35真空開關柜,具有齊全的電壓、電流、功率及電度的檢測計量及繼電保護,設置氧化鋅避雷器,吸收操作過電壓。

10)低壓電器控制采用PLC、繼電控制,實現三相功率平衡。